خرید و قیمت درایر تبریدی میکروپور

این درایر تبریدی گارانتی بی قید و شرط دارد ضمانت اصل بودن دارد از نمایندگی اصلی بخر

اگر به دنبال خرید یک درایر تبریدی با کیفیت و قیمت مناسب هستید، اینجا بهترین انتخابهای بازار منتظر شماست. از درایر تبریدی میکروپور و درایر تبریدی آبک ایتالیا با تکنولوژی روز اروپا گرفته تا درایر تبریدی CZ Pro که توسط تیم ما با کیفیت بالا مونتاژ میشود. همه با قیمت رقابتی و تضمین بهترین قیمت بازار عرضه میشوند.

نصب و راه اندازی رایگان

درایر تبریدی خود را تنظیم شده و آماده به کار تحویل بگیرید

کارایی بسیار ساده

به برق وصل کن 10 سال بی وقفه کار می کند

هر چی شد با ما

گارانتی ما واقعی است هر چیزی شد شامل گارانتیه

راهنمای انتخاب بهترین درایر کمپرسور

لطفاً ۱۲ دقیقه به من فرصت بده تا خیلی صادقانه و با زبانی ساده برایت توضیح دهم که چه نوع درایری بهترین انتخاب برای کمپرسورت است. در این توضیح بهراحتی متوجه میشوی هر نوع درایر چقدر توانایی خشککردن دارد و کدام مدل برای چه نوع کار یا فعالیتی مناسبتر است.

در پایان هم اگر پرسشی برایت باقی ماند، میتوانی با کارشناسان کمپرسورسازان تماس بگیری تا با یک گفتوگوی صمیمانه و شفاف، مشاورهای دریافت کنی که کمکت کند با توجه به نیاز و بودجهات بهترین انتخاب را داشته باشی.

مشتریانی که به ما اعتماد کردند

خوشحال هستیم که تا به امروز توانسته ایم بهترین قیمت برای خرید درایر های صنعتی با کیفیت ارائه کنیم که مورد استقبال برترین برند ها و شرکت های کشور قرار بگیرد. از آنجایی که ما یک شرکت خانوادگی هستیم با اطمینان خاطر تمامی محصولات را در کنار گارانتی بی قید و شرطی که ارایه می دهیم به مدت ۱۰ سال بصورت ۲۴ ساعته پشتیبانی می کنیم.

درایر تبریدی میکروپور Mikropor

درایر تبریدی میکروپور IS 30

درایر تبریدی میکروپور IS 35

درایر تبریدی میکروپور IS 40

درایر تبریدی میکروپور IS 50

درایر تبریدی میکروپور IS 60

درایر تبریدی میکروپور IS 70

درایر تبریدی میکروپور IS 80

درایر تبریدی میکروپور IS 90

درایر تبریدی میکروپور IS 100

درایر تبریدی میکروپور IS 110

درایر تبریدی میکروپور IS 120

درایر تبریدی میکروپور IS 130

درایر تبریدی کمپرسورسازان CZ Pro

درایر تبریدی کمپرسورسازان CZ12

درایر تبریدی کمپرسورسازان CZ24

درایر تبریدی کمپرسورسازان CZ35

درایر تبریدی کمپرسورسازان CZ40

درایر تبریدی کمپرسورسازان CZ50

درایر تبریدی کمپرسورسازان CZ70

درایر تبریدی کمپرسورسازان CZ80

درایر تبریدی کمپرسورسازان CZ90

درایر تبریدی آبک ایتالیا Abac

درایر تبریدی آبک ایتالیا COOL 21

درایر تبریدی آبک ایتالیا COOL 36

درایر تبریدی آبک ایتالیا COOL 51

درایر تبریدی آبک ایتالیا COOL 72

درایر تبریدی آبک ایتالیا COOL 110

درایر تبریدی آبک ایتالیا COOL 129

درایر تبریدی آبک ایتالیا COOL 180

درایر تبریدی آبک ایتالیا COOL 216

درایر تبریدی آبک ایتالیا COOL 246

درایر تبریدی آبک ایتالیا COOL 312

درایر تبریدی آبک ایتالیا COOL 390

درایر تبریدی آبک ایتالیا COOL 462

اجزای تشکیل دهنده درایر تبریدی چیست؟

اجزای تشکیل دهنده درایر تبریدی

خشککن هوای تبریدی (که معمولاً بهعنوان خشککن سرد شناخته میشود) دستگاهی است که با استفاده از فناوری تبرید، رطوبت را از هوای فشرده حذف میکند. این دستگاه بهطور گسترده در تولید صنعتی برای تأمین هوای فشرده خشک با کیفیت بالا استفاده میشود. این مقاله به توضیح اصول کار خشککن هوای تبریدی، تحلیل فرآیند معمول آن، و معرفی اجزای کلیدی، کنترل عملکرد و سناریوهای کاربردی میپردازد تا مرجعی برای کاربران فراهم کند.

مرور کلی خشککن هوای تبریدی

خشککن هوای تبریدی بر اساس اصل چرخه تبرید عمل میکند و هوای فشرده را خنک میکند تا رطوبت موجود در آن به آب مایع تبدیل شود و بدین ترتیب خشکسازی انجام گیرد. در مقایسه با خشککنهای جذبی، خشککنهای تبریدی دارای ویژگیهای زیر هستند:

هزینه عملیاتی پایین: مصرف انرژی نسبتاً کم است، معمولاً یکسوم تا نصف خشککنهای جذبی. نیازی به گاز بازسازی ندارد که باعث صرفهجویی در انرژی میشود.

هزینه نگهداری پایین و قابلیت اطمینان بالا: قطعات مصرفی کمتر و نیاز به نگهداری کمتر.

نقطه شبنم محدود: نقطه شبنم معمولاً بین 2 تا 10 درجه سانتیگراد است و نمیتواند به نقطه شبنم بسیار پایین (40- درجه سانتیگراد یا کمتر) مانند خشککنهای جذبی برسد. مناسب برای کاربردهایی که به نقطه شبنم بسیار پایین نیاز ندارند.

عملکرد پایدار: کمتر تحت تأثیر دمای محیط قرار میگیرد و عملکرد قابل اعتمادی دارد. سیستم تبرید بهطور مؤثر نوسانات دمای هوای فشرده را کنترل میکند.

2. اصول کار خشککن هوای تبریدی

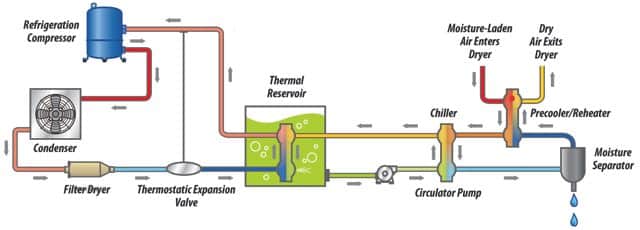

فرآیند کار خشککن هوای تبریدی از چرخه تبرید پیروی میکند که شامل چهار فرآیند اصلی است: فشردهسازی، تراکم، تنگنا (خفهسازی)، و تبخیر.

(الف) چرخه تبرید

فرآیند فشردهسازی: گاز مبرد به داخل کمپرسور مکیده شده و فشرده میشود که باعث افزایش دما و فشار آن میگردد.

فرآیند تراکم: مبرد با دما و فشار بالا وارد کندانسور میشود و با یک介质 خنککننده (مانند هوا یا آب) تبادل حرارت میکند. مبرد گرما را آزاد کرده و به مایع پرفشار تبدیل میشود.

فرآیند تنگنا: مایع پرفشار از طریق شیر انبساط عبور کرده و فشار و دمای آن کاهش مییابد. مبرد به مخلوطی از مایع و گاز با دمای پایین تبدیل میشود.

فرآیند تبخیر: مبرد کمفشار و کمدما وارد اواپراتور شده و گرما را از هوای فشرده جذب میکند، آن را خنک کرده و باعث میشود بخار آب به آب مایع تبدیل شود.

(ب) فرآیند خشکسازی هوای فشرده

پیشخنکسازی: هوای فشرده مرطوب ابتدا وارد یک مبدل حرارتی میشود و با هوای خشک و سرد خروجی تبادل حرارت میکند. این کار دمای هوا را کاهش داده و مقداری از بخار آب را به مایع تبدیل میکند.

خنکسازی تبخیری: هوای پیشخنکشده سپس وارد اواپراتور میشود و با مبرد سرد تبادل حرارت کرده، بیشتر خنک میشود و بخار آب بیشتری به مایع تبدیل میگردد.

جداسازی گاز-مایع: هوای فشرده که اکنون حاوی آب مایع است، وارد یک جداکننده گاز-مایع میشود. نیروی گریز از مرکز، جاذبه یا فیلتراسیون، آب مایع را جدا میکند. آب از طریق شیر تخلیه خودکار خارج میشود.

پسخنکسازی: هوای فشرده خشکشده با یک介质 خنککننده تبادل حرارت کرده تا دمای آن بیشتر کاهش یابد و از تراکم مجدد در خطوط لوله جلوگیری شود.

گرمایش مجدد: برخی خشککنهای تبریدی دارای یک گرمکننده مجدد هستند که هوای فشرده خشک را کمی گرم میکند تا از تراکم در حین انتقال جلوگیری شود.

3. توضیح مفصل فرآیند معمول

با در نظر گرفتن یک خشککن هوای تبریدی خنکشده با هوا بهعنوان مثال، فرآیند آن به شرح زیر است:

(الف) فرآیند چرخه مبرد

کمپرسور: گاز مبرد فشرده میشود تا دما و فشار آن افزایش یابد.

کندانسور خنکشده با هوا: گاز مبرد گرما را آزاد کرده و به مایع پرفشار تبدیل میشود.

مخزن مایع: مایع مبرد متراکمشده را ذخیره و بافر میکند.

فیلتر خشک: رطوبت و ناخالصیها را حذف میکند تا از انسداد جلوگیری شود.

شیر انبساط: فشار و دمای مبرد را کاهش میدهد.

اواپراتور: مبرد گرما را از هوای فشرده جذب کرده، آن را خنک میکند و بخار آب را به مایع تبدیل میکند.

(ب) فرآیند هوای فشرده

ورودی هوا: هوای فشرده مرطوب وارد خشککن هوای تبریدی میشود.

پیشخنککننده: هوای فشرده با تبادل حرارت با هوای خشک خروجی پیشخنک میشود.

اواپراتور: هوا توسط مبرد بیشتر خنک شده و بخار آب متراکم میشود.

جداکننده گاز-مایع: آب مایع جدا میشود.

پسخنککننده: دمای هوای فشرده بیشتر کاهش مییابد.

گرمکننده مجدد (اختیاری): هوا را گرم میکند تا از تراکم در خطوط لوله جلوگیری شود.

خروجی: هوای فشرده خشک برای استفاده خارج میشود.

4. اجزای تشکیل دهنده درایر تبریدی

1-کمپرسور Compressor: نیروی محرکه چرخه تبرید. انواع رایج شامل کمپرسورهای اسکرول، پیستونی یا اسکرو هستند.

2-کندانسور Condenser: گاز مبرد را با استفاده از خنکسازی با هوا یا آب به مایع تبدیل میکند.

3-اواپراتور Evaporator: گرما را از هوای فشرده به مبرد منتقل کرده و رطوبت را حذف میکند.

4-شیر انبساط Expansion Valve: جریان مبرد و فشار تبخیر را کنترل میکند.

5-جداکننده گاز-مایعGas-Liquid Separator: آب مایع را از هوای فشرده جدا میکند.

6-پیشخنککننده Precooler: با کاهش دمای هوا قبل از اواپراتور، بهرهوری را افزایش میدهد.

7-شیر تخلیه خودکار Automatic Drain Valve: آب جدا شده را تخلیه میکند.

نتیجهگیری:

خشککنهای هوای تبریدی نقش مهمی در تولید صنعتی ایفا میکنند و هزینههای عملیاتی پایین، عملکرد پایدار و قابلیت اطمینان بالا را ارائه میدهند. با پیشرفت فناوری، این خشککنها به سمت بهرهوری بالاتر، صرفهجویی در انرژی، هوشمندی و سازگاری با محیط زیست در حال تحول هستند و راهحلهای مؤثرتری برای خشکسازی هوای فشرده در صنایع فراهم میکنند.

مزایا و معایب درایر تبریدی چیست؟

مزایا و معایب درایر تبریدی

در ادامه با همدیگر جدول مزایا و معایب درایر یا خشک کن های تبریدی را با همدیگر بررسی می کنیم.

| مزایا | معایب |

|---|---|

| هزینه اولیه کمتر نسبت به درایرهای جذبی | امکان دستیابی به نقطه شبنم بسیار پایین (مثلاً -40°C) وجود ندارد |

| ساختار ساده و نگهداری آسان | عملکرد ضعیف در دماهای محیطی بسیار پایین |

| مصرف انرژی کمتر نسبت به سیستمهای جذبی یا هیتردار | وابسته به برق و نیازمند عملکرد پایدار کمپرسور تبریدی |

| عدم نیاز به مواد مصرفی گران مانند دسیکانت | برای فرآیندهای حساس با نیاز به هوای کاملاً خشک، مناسب نیست |

| مناسب برای اغلب کاربردهای عمومی صنعتی و نیمهصنعتی | نقطه شبنم ممکن است در شرایط دمایی و رطوبتی بالا ناپایدار باشد |

| سازگار با کمپرسورهای اسکرو و پیستونی متداول در بازار | برخی مدلها دارای تاخیر در تخلیه رطوبت یا عملکرد کند شیر اتوماتیک تخلیه هستند |

درایر تبریدی بخریم یا جذبی؟

درایر تبریدی بخریم یا درایر جذبی؟ کدام بهتر است

در تأسیسات عملیاتی و تولیدی، هوای فشرده نقش حیاتی در موفقیت عملیات ایفا میکند، از تأمین انرژی ابزارهای پنوماتیکی گرفته تا پشتیبانی از فرآیندهای تولیدی حساس. با این حال، فرآیند فشردهسازی هوا بهطور طبیعی رطوبت را وارد میکند که میتواند باعث خوردگی، آلودگی و اختلال شود. اینجا است که خشککنهای هوا وارد عمل میشوند و با حذف بخار آب، تأمین هوای فشرده تمیز و خشک را تضمین میکنند.

وقتی نوبت به انتخاب راهحل خشککن هوا میرسد، دو فناوری اصلی بازار را در اختیار دارند:

- خشککنهای جذبی

- خشککنهای تبریدی

هر کدام مزایای عملیاتی خاص، کاربردهای ایدهآل و ملاحظات هزینهای خود را دارند. بیایید بررسی کنیم که این خشککنها چگونه کار میکنند، ویژگیهای کلیدی آنها چیست و کدام سیستم ممکن است برای عملیات و نیازهای خاص شما مناسبتر باشد.

خشککنهای هوا و چرا برای سیستمهای هوای فشرده ضروری هستند

خشککنهای هوا نقش حیاتی در حفظ کارایی کمپرسور هوا دارند و با حذف رطوبت از هوا قبل از رسیدن به نقطه استفاده، از کارایی سیستم محافظت میکنند. بخار آب اضافی میتواند منجر به خوردگی، کاهش کیفیت محصول و خرابی زودهنگام تجهیزات شود. اطمینان از ورود هوای خشک و تمیز به عملیات مبتنی بر هوای فشرده، کلید موفقیت عملیاتی است.

اهمیت کنترل رطوبت در کمپرسورهای هوا:

با استفاده از راهحل مناسب خشککن هوا، میتوانید با کاهش زنگزدگی و سایش زودهنگام در شیرها و ابزارها، عمر تجهیزات خود را افزایش دهید و از آلودگی در فرآیندهای حساس جلوگیری کنید. حذف رطوبت از هوا همچنین میتواند با جلوگیری از آسیبهای مرتبط با رطوبت به محصولات و ماشینآلات، کارایی عملیاتی را افزایش دهد و زمان توقف اضافی ناشی از خرابی تجهیزات را حذف کند.

علاوه بر این، برخی صنایع باید استانداردهای خاصی را برای خلوص و خشکی هوا رعایت کنند. خشککنها بخش کلیدی در رعایت این مقررات خاص هستند.

هوای مرطوب فشردهسازی دشوارتری دارد و بنابراین انرژی بیشتری برای اجرای سیستم مصرف میکند. این میتواند منجر به کاهش کارایی و افزایش هزینههای انرژی در طول زمان شود. داشتن یک خشککن قابل اعتماد ضروری است.

درایر جذبی چگونه کار میکنند؟

خشککن یا درایر جذبی از مادهای جاذب آب به نام هیگروسکوپیک استفاده میکنند که رطوبت را از هوای فشرده جذب میکند، معمولاً به شکل آلومینای فعال، ژل سیلیکا یا غربال مولکولی. فرآیند اصلی را میتوان به دو چرخه تقسیم کرد:

جذب: در این مرحله، هوای فشرده از مخزنی حاوی دانههای جاذب عبور میکند. رطوبت به سطح جاذب میچسبد و جریان هوا را خشک میکند.

بازسازی: هنگامی که ماده جاذب اشباع میشود، باید بازسازی (یا خشک) شود تا کارایی خود را حفظ کند. خشککن اغلب از مخزن دوم برای عملیات مداوم استفاده میکند.

با چرخش بین فازهای جذب و بازسازی، خشککن جذبی برای کمپرسورهای هوا تأمین مداوم هوای بسیار خشک را تضمین میکند.

ویژگیهای کلیدی درایر جذبی

خشککنهای جذبی دارای ویژگیهای منحصربهفردی هستند که آنها را در برخی کاربردها ضروری میسازد:

1-چرخههای بازسازی

خشککنهای جذبی دارای طراحی دو برج هستند – یک برج هوا را خشک میکند، در حالی که برج دیگر جاذب اشباعشده را بازسازی میکند. کنترلهای خودکار فرآیند تغییر را از طریق کنترلکنندههای منطقی قابل برنامهریزی (PLC) یا ماژولهای الکترونیکی مدیریت میکنند.

2-مناسب برای اقلیمهای سرد

خشککنهای جذبی میتوانند نقطه شبنم را تا منفی ۱۰۰ درجه فارنهایت کاهش دهند و از یخزدگی در شرایط زیر صفر جلوگیری کنند، که این خشککنها را به جزء حیاتی برای اقلیمهای سرد تبدیل میکند.

3-طراحی فشرده

بسیاری از خشککنهای جذبی طوری طراحی شدهاند که فضای کمی اشغال کنند، و برای محیطهای صنعتی تنگ یا فضاهای کوچک مناسب هستند.

فرآیندهای بازسازی در درایر جذبی:

بازسازی میتواند به روشهای مختلفی انجام شود: بازسازی بدون گرما، بازسازی با گرما و بازسازی با دمنده.

بازسازی بدون گرما از بخشی از هوای خشکشده، به نام هوای تخلیه، برای حذف رطوبت از جاذب اشباعشده استفاده میکند. این نوع بازسازی طراحی سادهتری دارد اما به دلیل از دست دادن هوای تخلیه ممکن است از نظر انرژی کمتر کارآمد باشد.

بازسازی با گرما از گرمای خارجی برای حذف رطوبت بهصورت کارآمدتر استفاده میکند و اغلب مقدار هوای تخلیه مورد نیاز را کاهش میدهد. این نوع ممکن است هزینه اولیه بیشتری داشته باشد اما در سیستمهای با ظرفیت بالا میتواند هزینههای انرژی را صرفهجویی کند.

بازسازی با دمنده از یک دمنده برای جابجایی هوای محیط روی یک بخاری استفاده میکند که سپس جاذب را بدون استفاده از هوای فشرده بازسازی میکند. این نوع برای کاربردهای با جریان بالا که نیاز به حداقل از دست دادن هوای تخلیه دارند ایدهآل است.

کاربردهای درایر جذبی

خشککنهای جذبی اغلب در صنایعی استفاده میشوند که هوای بسیار خشک حیاتی است، مانند:

صنایع دارویی و پزشکی

هوای خشک در فضای پزشکی حیاتی است. محیطهای استریل باید خطر آلودگی را به حداقل برسانند زیرا رطوبت میتواند رشد باکتری یا قارچ را ترویج دهد. این محیطها به نقطه شبنم بسیار پایین نیاز دارند تا از این نوع رشد جلوگیری کنند.

داروها و تجهیزات پزشکی همچنین باید استانداردهای نظارتی سختگیرانهای را رعایت کنند و به رطوبت و آلودگی بسیار حساس هستند. کیفیت هوا برای فرآیندهای پوششدهی قرصها و مخلوط کردن حیاتی است.

پردازش غذا و نوشیدنی

رطوبت در هوای فشرده میتواند میکروبها را حمل کند و خطر فساد غذا و مشکلات بهداشتی را افزایش دهد. در فرآیندهایی مانند بطریسازی، بستهبندی یا انتقال پنوماتیکی مواد خشک، کوچکترین مقدار رطوبت میتواند کیفیت محصول را کاهش دهد.

شیمیایی و پتروشیمیایی

مواد شیمیایی و پتروشیمیایی اغلب با آب واکنش نشان میدهند و منجر به آلودگی محصول یا واکنشهای شیمیایی ناخواسته میشوند. تأسیساتی که با دماها، فشارها یا مواد خطرناک بالا سروکار دارند به هوای فشرده تمیز و خشک قابل اعتماد نیاز دارند تا پایداری فرآیند را حفظ کنند.

خودروسازی و رنگآمیزی

کابینهای رنگآمیزی خودرو به هوای بسیار خشک نیاز دارند تا پوششهایی صاف و بدون نقص به دست آید. رطوبت همچنین میتواند کارایی ابزار را کاهش دهد و منجر به خوردگی شود که تعمیرات و زمان توقف را افزایش میدهد.

درایر تبریدی چگونه کار میکنند؟

برخلاف خشککنهای جذبی که به جذب وابسته هستند، خشککنهای تبریدی هوای فشرده ورودی را خنک میکنند تا دمای آن کاهش یابد. با خنک شدن هوا، بخار آب به قطرات مایع تبدیل میشود که سپس از جریان هوا جدا میشوند. مراحل معمولاً شامل موارد زیر است:

پیشخنکسازی: هوا وارد یک مبدل حرارتی میشود که توسط هوای خنک خروجی خنک میشود.

تبرید: یک مدار تبرید (شبیه به کولر گازی) هوا را بیشتر خنک میکند و آب را به مایع تبدیل میکند.

جداسازی رطوبت: آب متراکم جمعآوری و تخلیه میشود.

پس از این مراحل، هوای خشکشده قبل از ورود به سیستم توزیع به دمای نزدیک به دمای اتاق گرم میشود تا خطر تشکیل تراکم کاهش یابد.

ویژگیهای کلیدی خشککنهای تبریدی

خشککنهای تبریدی به دلیل طراحیهای چرخشی در مقابل غیرچرخشی شناخته شدهاند. خشککنهای غیرچرخشی بهصورت مداوم کار میکنند و نقطه شبنم ثابتی ارائه میدهند. اینها اغلب نصب و نگهداری سادهتری دارند. خشککنهای چرخشی عملیات کمپرسور را بر اساس تقاضای جریان هوا تنظیم میکنند و در بارهای جزئی صرفهجویی در انرژی ارائه میدهند.

این خشککنها همچنین در خنکسازی مداوم عالی هستند. آنها میتوانند نقطه شبنم را در حدود 9 تا 3 درجه سانتی گراد فراهم کنند که برای اکثر کاربردهای صنعتی عمومی مناسب است.

خشککنهای تبریدی ساده برای کار هستند و معمولاً شامل یک سیستم روشن/خاموش ساده برای چرخههای خنکسازی هستند. این خشککنها اغلب در مقایسه با سیستمهای جذبی مقرونبهصرفهتر هستند.

فناوری خنکسازی در درایر تبریدی

خشککن تبریدی از یک مدار تبرید شامل کمپرسور، کندانسور، اواپراتور و شیر انبساط استفاده میکند. مبرد گرما را از هوای ورودی جذب میکند و باعث میشود بخار آب به مایع تبدیل شود. این سیستمها بهطور کلی برای صنایعی که به نقطه شبنم بسیار پایین نیاز ندارند کارآمد هستند و انتخاب محبوبی برای تأسیسات تولیدی و پردازشی روزمره هستند.

کاربردهای درایر تبریدی

اگرچه آنها به نقطه شبنم بسیار پایین خشککنهای جذبی نمیرسند، خشککنهای تبریدی برای انواع صنایع ایدهآل هستند، از جمله:

تولید عمومی

بیشتر فرآیندهای تولیدی تنها به هوای خشکشده تا نقطه شبنم متوسط برای جلوگیری از خوردگی و نقص محصول نیاز دارند که این گزینه را برای کنترل رطوبت مقرونبهصرفه میکند. سادگی و قابلیت اطمینان این خشککنها باعث میشود که کار با آنها آسان باشد و بهطور کلی به نگهداری کمتری نیاز دارند.

ساخت فلزات و ماشینکاری

کاربردهای معمول برای ساخت فلزات شامل برش پلاسما، سندبلاست و تکمیل فلزات است. از آنجا که سطوح فلزی در معرض رطوبت بهسرعت زنگ میزنند، خشککنهای تبریدی به تأمین هوای خشک برای محافظت از تجهیزات برش، سنگزنی و جوشکاری کمک میکنند.

کاغذ و خمیر کاغذ

خشککنهای هوا از کاربردهایی مانند غلتکهای هوادار، تجهیزات برش، شیرهای پنوماتیکی و سیستمهای اجرایی و هوای عمومی کارخانه برای تولید کاغذ در مقیاس بزرگ در صنایع کاغذ و خمیر کاغذ پشتیبانی میکنند. فرآیندهای کاغذ و خمیر کاغذ میتوانند مقدار قابلتوجهی رطوبت را تحمل کنند اما همچنان به کنترل رطوبت برای عملکرد کارآمد سیستمها نیاز دارند.

مقایسه درایر تبریدی با درایر جذبی:

| Desiccant Air Dryers | Refrigerated Air Dryers | |

| Energy Efficiency | Heatless: can increase energy consumption Heated or Blower Purge: more efficient | N/A |

| Dew Points | Best suited for processes requiring very dry air (dew points below 35°F) | Provides dew points in the 35–50°F range, acceptable for most industrial applications. |

| Maintenance and Replacement Requirements |

|

|

| Cost Considerations |

|

|

راهنمای انتخاب سایز و برند درایر تبریدی

راهنمای انتخاب سایز درایر تبریدی

تصفیه هوای فشرده یا حذف آلایندهها گاهی اوقات به نظر یک موضوع حاشیهای میآید. چند بار دیدهایم که در مشخصات فنی، ظرفیت، فشار تحویل، و شرایط محیطی بهروشنی تعریف شدهاند، اما کیفیت هوا صرفاً بهعنوان «تمیز و خشک»، «هوای کارخانه» یا «هوای با کیفیت ابزار» توصیف شده است؟ حتی یک بار هم بیشتر از حد انتظار است.

استاندارد ISO 8573-1 کلاسهای کیفیت هوا را بر اساس میزان ذرات، رطوبت، و خلوص روغن از نظر غلظت و اندازه ذرات تعریف میکند. بهطور کلی، یک خشککن هوای فشرده تبریدی کیفیت هوایی را فراهم میکند که مطابق با معیارهای کلاس 4 است، یعنی نقطه شبنم فشاری کمتر یا برابر با 38 درجه فارنهایت (3 درجه سانتیگراد).

پس، هنگام انتخاب خشککن، کافی است تصمیم بگیرید که آیا یک خشککن تبریدی نیاز شما را برآورده میکند، یکی را متناسب با ظرفیت کمپرسور انتخاب کنید و کار تمام است، درست است؟ خیر، نه اینقدر سریع! مسائل بسیار بیشتری باید هنگام انتخاب و اندازهگیری یک خشککن تبریدی در نظر گرفته شود. چرخهای با جرم حرارتی، غیرچرخهای یا کنترلشده با درایو سرعت متغیر (VSD)؟ خنکشونده با هوا یا آب؟ و در مورد اندازهگیری چطور؟ آیا کافی است ظرفیت کمپرسور را مطابقت دهید یا باید یک سایز بزرگتر انتخاب کنید؟ در ادامه، (تقریباً) تمام اطلاعاتی که نمیدانستید برای انتخاب خشککن سیستم هوای فشرده نیاز دارید، آورده شده است.

ظرفیت کمپرسور و عامل هوای محیط

قبل از بررسی فناوریهای مختلف خشککن هوای فشرده تبریدی، بیایید بهطور مختصر به اندازهگیری خشککن هوای فشرده بپردازیم. خشککنهای هوای فشرده معمولاً در شرایط «سه 100» رتبهبندی میشوند: دمای هوای ورودی 100 درجه فارنهایت (38 درجه سانتیگراد)، دمای محیط 100 درجه فارنهایت، و فشار هوای ورودی 100 پوند بر اینچ مربع (psig).

با تغییر شرایط عملیاتی از این مقادیر، ظرفیت خشککن تغییر میکند. توانایی هوا برای نگهداری رطوبت با دما تغییر میکند و با فشار رابطه معکوس دارد. توانایی خشککن هوای فشرده تبریدی برای دفع گرما از کندانسور به هوای محیط با افزایش دمای هوای محیط کاهش مییابد. این همه برای کسی که خشککن هوای فشرده انتخاب میکند چه معنایی دارد؟

بیایید با شرایط هوای فشرده ورودی شروع کنیم. یک قانون سرانگشتی رایج این است که به ازای هر 20 درجه فارنهایت افزایش دمای هوا، توانایی آن برای نگهداری رطوبت دو برابر میشود. در بسیاری از اقلیمها، دمای خروجی از یک کمپرسور هوای خنکشونده با هوا بهراحتی میتواند به 120 درجه فارنهایت برسد، به این معنی که خشککن باید تقریباً دو برابر مقدار آبی را که در دمای هوای ورودی 100 درجه فارنهایت حذف میکند، حذف کند. خشککنی که ظرفیت نامی آن برابر با کمپرسور باشد، احتمالاً نقطه شبنم مورد نظر را فراهم نمیکند.

از سوی دیگر، توانایی هوا برای نگهداری رطوبت با فشار رابطه معکوس دارد. با افزایش فشار، فاصله بین مولکولهای هوا کمتر میشود و رطوبت دیگر نمیتواند بهصورت بخار باقی بماند. این رطوبت متراکم شده و بهصورت مایع (کندانس) از هوا خارج میشود. تأثیر این امر بر خشککن این است که مقدار آب کمتری برای حذف باقی میماند، بنابراین ظرفیت مؤثر خشککن با افزایش فشار افزایش مییابد.

شرایط محیطی در اتاق کمپرسور به دو روش بر خشککن تأثیر میگذارد. اول، تفاوت دمایی بین کندانسور و محیط کاهش مییابد که بر عملکرد کندانسور و چرخه تبرید بهطور کلی تأثیر منفی میگذارد. دوم، اگر کمپرسور خنکشونده با هوا باشد، دماهای محیطی بالا معمولاً منجر به دماهای خروجی هوای فشرده بالاتر میشوند. بنابراین، دمای محیط نقش کلیدی در بحث خشککن ایفا میکند.

بیشتر تولیدکنندگان فاکتورهای تصحیح را برای خشککنهای خود منتشر میکنند و یک کاربر نهایی، با اطلاعات درست، میتواند خشککن هوای فشرده را بهدرستی اندازهگیری کند. در بسیاری از موارد، برای ارائه نقطه شبنم مورد نظر در همه شرایط، ظرفیت نامی خشککن از ظرفیت کمپرسور فراتر میرود و در بسیاری از موارد، این اختلاف قابلتوجه است.

چرخهای یا غیرچرخهای To Cycle or Not to Cycle

حالا به مقایسه فناوریهای خشککن بپردازیم، از خشککن تبریدی غیرچرخهای پایه شروع میکنیم. غیرچرخهای به این معناست که کمپرسور تبرید و موتورهای فن کندانسور در حین کار خشککن متوقف نمیشوند. با تغییر بار حرارتی، شیر بایپس گاز داغ جریان مبرد را در سیستم تنظیم میکند تا از یخزدگی جلوگیری شود. شیر بایپس گاز داغ ممکن است نیاز به تنظیمات فصلی داشته باشد تا اثرات شرایط محیطی مختلف بر چرخه تبرید را جبران کند.

یک رویکرد بسیار ساده و بادوام برای خشککردن هوای فشرده.

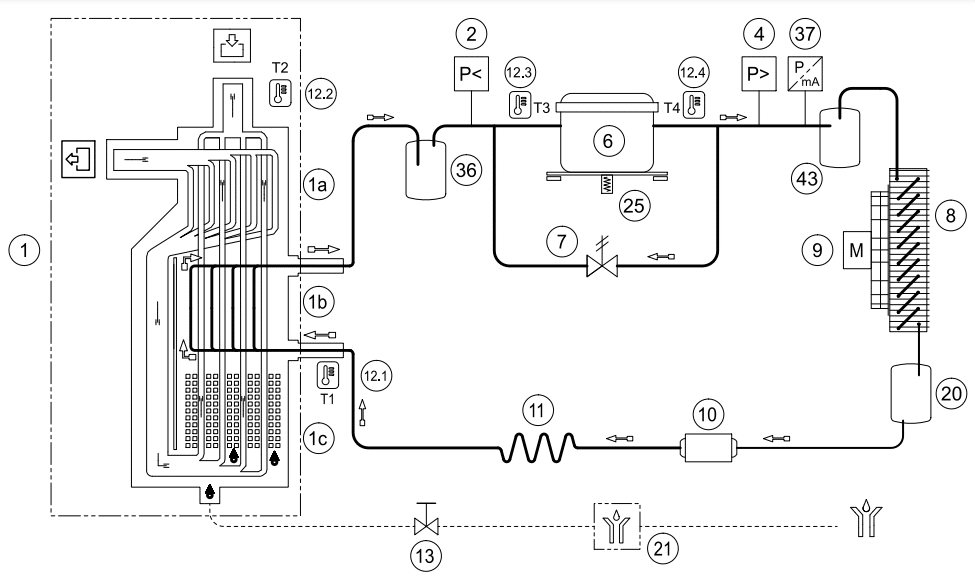

دیاگرام جریان خشککن هوای فشرده تبریدی معمولی

مورد توضیحات

1 مبدل حرارتی آلومینیومی

1a مبدل هوا به هوا

1b مبدل هوا به مبرد

1c جداکننده کندانس

2 LPS: سوئیچ فشار مبرد

4 HPS: سوئیچ فشار مبرد

6 کمپرسور مبرد

7 شیر بایپس گاز داغ

8 کندانسور

9 فن کندانسور

10 فیلتر خشککن

11 لوله موئین

12.1 T2: حسگر دما (نقطه شبنم)

12.2 T2: حسگر دما (هوای ورودی)

12.3 T3: حسگر دما (مکش کمپرسور)

12.4 T4: حسگر دما (خروجی کمپرسور)

13 شیر ایزوله تخلیه کندانس

دیاگرام جریان خشککن هوای فشرده تبریدی معمولی

در خشککنهای با ظرفیت پایین، از دست رفتن بهرهوری در بارهای کم قابلقبول است. هزینه اضافی انرژی پایین است و بازگشت سرمایه برای کنترلهای پیشرفتهتر کافی نیست تا هزینه سرمایهگذاری را توجیه کند.

با افزایش ظرفیت خشککن تبریدی، موتورهای کمپرسور و فنهای کندانسور بزرگتر میشوند و بهرهوری انرژی میتواند به یک موضوع قابلتوجه تبدیل شود. مانند کمپرسورهای هوای پیچشی، درایوهای سرعت متغیر (VSD) میتوانند در موتورهای کمپرسور و فن کندانسور در خشککنهای هوای فشرده تبریدی استفاده شوند.

سرعت موتورهای کمپرسور و فن کندانسور کنترلشده با VSD با بالا و پایین رفتن دمای مبرد تغییر میکند و ظرفیت تبرید را با بار هماهنگ میکند. حداقل سرعتهایی تعیین میشود که در صورت کاهش از آن، موتور خاموش میشود. با جریان هجومی بسیار پایین مرتبط با درایو سرعت متغیر، موتورها میتوانند هر زمان که لازم باشد روشن شوند و بهرهوری بهتری ارائه دهند.

رویکرد دیگر برای تطبیق ظرفیت خشککن با تقاضا، خشککن هوای فشرده تبریدی با چرخه جرم حرارتی است. در یک خشککن چرخهای، یک مدار سیال سوم وجود دارد که شامل مخلوطی از گلیکول/آب است و برای جذب گرما از هوای فشرده گرم و مرطوب استفاده میشود.

دیاگرام جریان خشککن چرخهای با جرم حرارتی معمولی

مایع گلیکول/آب توسط مبرد خنک میشود. معمولاً یک مخزن عایقبندیشده از مایع وجود دارد که بهعنوان جرم حرارتی عمل میکند. در شرایط بار جزئی، در حالی که چرخه مبرد فعال است، دمای مایع آب/گلیکول کاهش مییابد. هنگامی که دما به یک نقطه تنظیمشده میرسد، کمپرسور و موتورهای فن کندانسور خاموش میشوند (چرخه)، که فرصتی برای صرفهجویی در انرژی فراهم میکند.

با ادامه خشک شدن هوای فشرده، دمای مخلوط گلیکول/آب افزایش مییابد تا زمانی که به یک نقطه تنظیمشده بالایی برسد و کمپرسور دوباره شروع به کار کند.

خاموش کردن کمپرسور و موتورهای فن کندانسور باعث صرفهجویی در انرژی مرتبط با خشککن چرخهای با جرم حرارتی در مقایسه با خشککن غیرچرخهای میشود. با این حال، پمپ گردشی در خشککن چرخهای حتی زمانی که کمپرسور و موتورهای فن کندانسور خاموش هستند، به کار خود ادامه میدهد، بنابراین خشککن همیشه مقداری انرژی مصرف میکند.

با افزایش دمای مخلوط آب/گلیکول، نقطه شبنم خروجی هوای فشرده نیز افزایش مییابد.

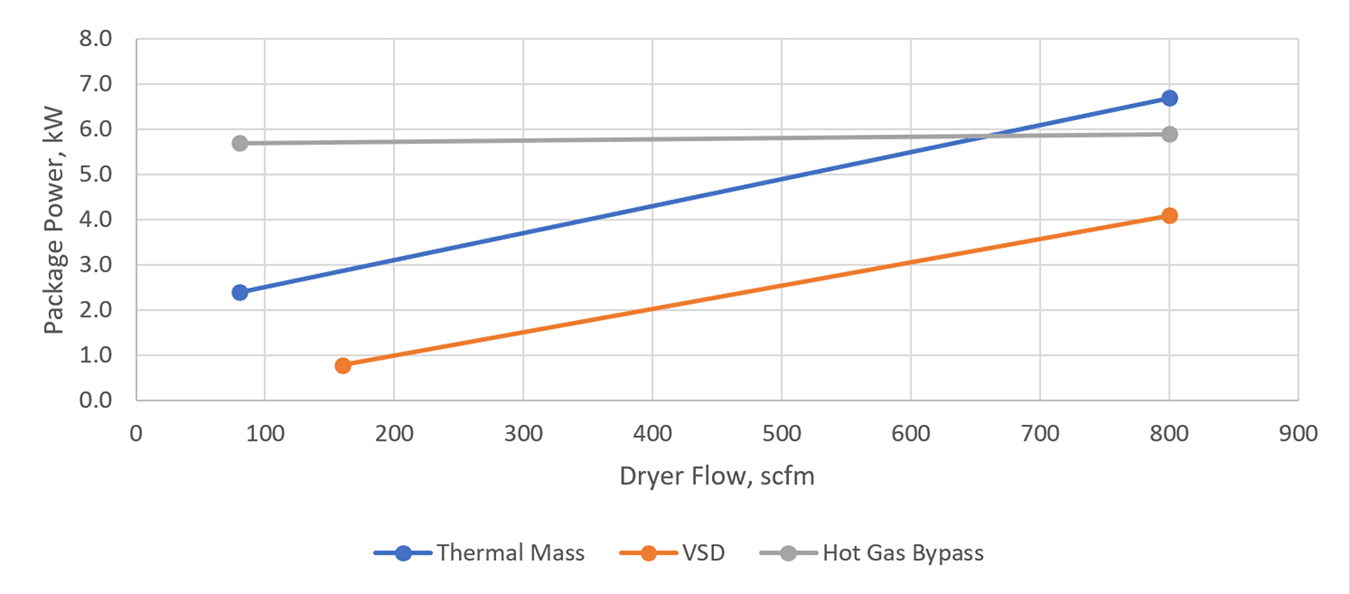

سؤال این است که آیا خشککن چرخهای با جرم حرارتی یا خشککن کنترلشده با VSD راهحل کارآمدتری است. مشخص شده است که خشککن کنترلشده با VSD مزایای بهرهوری انرژی قابلتوجهی نسبت به خشککن چرخهای ارائه میدهد.

نمودار جریان خشککن بر حسب فوت مکعب استاندارد در دقیقه در مقابل توان بسته در کیلووات برای خشککنهای چرخهای با جرم حرارتی، VSD، و بایپس گاز داغ

| Dryer Type Control Technology | Cycling, Air-cooled, Thermal Mass[1] | Cycling, Air-cooled, VSD[2] | Non-cycling, Air-cooled, Hot Gas Bypass[1] | |||

|---|---|---|---|---|---|---|

| Flow | Full | 10% | Full | 20% | Full | 10% |

| Tested Flow | 800 scfm | 80 scfm | 800 scfm | 1600 scfm | 800 scfm | 80 scfm |

| Outlet Pressure Dew Point | 39°F | 39°F | 38°F | Not provided | 40.5°F | 40.5°F |

| Pressure Drop | 3.2 psi(d) | 0.9 psi(d) | 2.8 psi(d) | Not provided | 3.2 psi(d) | 0.9 psi(d) |

| Total Dryer Input | 6.7 kW | 2.4 kW | 4.1 kW | 0.8 kW | 5.9 kW | 5.7 kW |

| Specific Power | 0.84 kW / 100 scfm | 2.94 kW / 100 scfm | 0.51 kW / 100 scfm | 0.50 kW / 100 scfm | 0.74 kW / 100 scfm | 7.13 kW / 100 scfm |

| ||||||

مقایسه مصرف توان در بار جزئی خشککنهای هوای فشرده تبریدی چرخهای با جرم حرارتی، کنترلشده با VSD، و غیرچرخهای با ظرفیت 800 scfm

تفاوت در مصرف توان بین خشککن چرخهای با جرم حرارتی و خشککن چرخهای با VSD عمدتاً به پمپ گردشی مربوط میشود که حتی در بارهای بسیار پایین در خشککن چرخهای با جرم حرارتی به کار خود ادامه میدهد.

خلاصه و نتیجه گیری:

مانند هر جزء دیگر در سیستم هوای فشرده، اجرای راهحل مناسب برای کاربرد، کلید موفقیت است. عواملی که باید هنگام انتخاب یک خشککن هوای فشرده تبریدی در نظر گرفته شوند شامل پایداری نقطه شبنم، محیط عملیاتی، هزینه سرمایه، هزینه انرژی، و فضای موجود است. درک ظرافتهای این عوامل به شما کمک میکند تا سیستم خشککن مناسب برای نیازها و محیط منحصربهفرد خود انتخاب کنید.

ارائهدهنده خدمات سیستم هوای فشرده شما همیشه منبع عالی اطلاعات است و میتواند شما را در این فرآیند راهنمایی کند. حالا شما میدانید.

مقایسه درایر تبریدی Mikropor / CZ Pro / Abac

برندهای معتبر درایر تبریدی و بررسی کامل مزایا و معایب آنها

انتخاب برند مناسب درایر تبریدی تأثیر مستقیمی بر کارایی، دوام و هزینههای بهرهبرداری سیستم هوای فشرده دارد. در این مطلب، پنج برند مطرح در بازار ایران و جهان را بررسی میکنیم: Mikropor، کمپرسورسازان، Atlas Copco، Sullair و Hankison. در انتها نیز یک جدول مقایسهای جامع برای تصمیمگیری بهتر ارائه شده است.

برند Mikropor (میکروپور – ترکیه)

معرفی: برند Mikropor یکی از تولیدکنندگان پیشرو تجهیزات هوای فشرده است. این شرکت بهخاطر طراحی دقیق، مصرف انرژی پایین و استفاده از فناوریهای نوین در سیستم کنترل رطوبت شناخته میشود.

ویژگیها:

- استفاده از کمپرسورهای Danfoss و Copeland با کارایی بالا

- گاز مبرد R410A با بازده انرژی عالی

- سیستم کنترل خودکار نقطه شبنم

- سازگار با دمای محیط تا ۵۰°C

مزایا:

- مصرف انرژی کم و راندمان بالا

- طول عمر بالا و نیاز کم به سرویس

- طراحی زیبا و صدای کاری پایین

معایب:

- قیمت نسبتاً بالا در بازار ایران

- نیاز به سرویس تخصصی و قطعات وارداتی

مناسب برای: کارخانهها و خطوط تولیدی بزرگ که پایداری عملکرد و مصرف پایین انرژی برایشان اهمیت دارد.

برند کمپرسورسازان CZ (ایران)

معرفی: شرکت کمپرسورسازان یکی از برندهای داخلی باسابقه در حوزه تجهیزات هوای فشرده است که با استفاده از قطعات باکیفیت وارداتی، درایرهایی اقتصادی و قابل اعتماد تولید میکند.

ویژگیها:

- استفاده از قطعات Sporlan (آمریکا) و Tecumseh (فرانسه)

- کنترلر دیجیتال و سیستم تخلیه اتوماتیک آب کندانس

- طراحی مقاوم متناسب با شرایط آبوهوایی ایران

مزایا:

- قیمت مناسبتر نسبت به نمونههای خارجی

- خدمات پس از فروش سریع و گسترده در سراسر ایران

- تأمین آسان قطعات یدکی

معایب:

- طراحی ظاهری سادهتر نسبت به برندهای اروپایی

- راندمان کمتر در دمای محیط بسیار بالا

مناسب برای: کارگاهها و کارخانههای متوسطی که به دنبال توازن بین قیمت و کیفیت هستند.

برند Atlas Copco (اطلس کوپکو – سوئد)

معرفی: اطلس کوپکو یکی از معتبرترین برندهای جهانی در زمینه هوای فشرده است. این شرکت درایرهایی با سیستم کنترل هوشمند، مصرف انرژی فوقالعاده پایین و دقت بسیار بالا در کنترل نقطه شبنم تولید میکند.

ویژگیها:

- مجهز به کنترلر الکترونیکی نقطه شبنم

- طراحی ماژولار و فشرده برای نصب آسان

- حالت صرفهجویی در انرژی (Energy Saver Mode)

مزایا:

- کیفیت ساخت بسیار بالا و طول عمر زیاد

- عملکرد بینقص در نوسانات بار و دما

- سازگاری کامل با استاندارد ISO 8573

معایب:

- قیمت بالا

- نیاز به سرویس تخصصی و گرانقیمت

- محدودیت در دسترسی به نمایندگی رسمی در ایران

مناسب برای: صنایع بزرگ و حساس مانند داروسازی، پتروشیمی و الکترونیک.

برند Sullair (سالایر – آمریکا)

معرفی: Sullair از پیشگامان صنعت هوای فشرده است و محصولاتش به دوام، قدرت و قابلیت کارکرد مداوم ۲۴ ساعته معروفاند.

ویژگیها:

- طراحی صنعتی برای شرایط سنگین

- مبدلهای حرارتی با بازده بالا

- سیستم هشداردهنده عملکردی و مانیتورینگ دیجیتال

مزایا:

- مناسب برای کارکرد مداوم و فشار بالا

- طول عمر زیاد قطعات

- مقاوم در برابر نوسانات دمایی

معایب:

- قیمت و وزن بالا

- تأمین دشوار قطعات در بازار ایران

مناسب برای: صنایع سنگین مانند فولاد، سیمان، نفت و گاز.

برند Hankison (هنکیسون – آمریکا)

معرفی: Hankison زیرمجموعه گروه SPX است و تخصص ویژهای در طراحی درایرهای تبریدی و جذبی دارد. تمرکز این برند روی پایداری عملکرد و دقت در کنترل رطوبت است.

ویژگیها:

- کنترل هوشمند دما و رطوبت

- استفاده از مبردهای سازگار با محیطزیست

- فناوری Energy Saving Mode برای کاهش مصرف برق

مزایا:

- دقت بالا در کنترل نقطه شبنم

- مصرف انرژی پایینتر نسبت به رقبا

- کیفیت ساخت ممتاز و استانداردهای محیطی بالا

معایب:

- قیمت بالا و هزینه نگهداری زیاد

- دسترسی محدود به خدمات رسمی در ایران

مناسب برای: صنایع حساس مانند دارویی، غذایی و الکترونیک دقیق.

جدول مقایسه برندها

| برند | کشور | راندمان انرژی | دقت کنترل رطوبت | هزینه خرید | خدمات در ایران | مناسب برای |

|---|---|---|---|---|---|---|

| Mikropor | ترکیه | ⭐⭐⭐⭐ | ⭐⭐⭐⭐ | متوسط | خوب | کارخانههای صنعتی متوسط و بزرگ |

| کمپرسورسازان | ایران | ⭐⭐⭐⭐ | ⭐⭐⭐ | پایین | عالی | صنایع کوچک و متوسط |

| Atlas Copco | سوئد | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | بسیار بالا | محدود | صنایع حساس و دقیق |

| Sullair | آمریکا | ⭐⭐⭐⭐ | ⭐⭐⭐ | بالا | ضعیف | صنایع سنگین |

| Hankison | آمریکا | ⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | بالا | محدود | صنایع دارویی و غذایی |

جمعبندی نهایی

اگر مصرف انرژی پایین و راندمان بالا برای شما مهم است، Mikropor بهترین گزینه است. اگر قیمت و خدمات داخلی اهمیت بیشتری دارد، کمپرسورسازان انتخابی مطمئن است. برای دقت بالا در کنترل رطوبت و کاربردهای حساس، Atlas Copco و Hankison برتر هستند؛ و اگر در صنایع سنگین فعالیت دارید، Sullair گزینهای قدرتمند اما گرانقیمت محسوب میشود.

در نهایت، انتخاب برند مناسب باید با توجه به نیاز فنی سیستم، بودجه و میزان دسترسی به خدمات پس از فروش انجام گیرد.

سوالات متداول درباره درایر تبریدی FAQ

درایر تبریدی چیست و چگونه کار میکند؟

پاسخ: این دستگاه هوای فشرده را تا حدود +3 °C سرد میکند تا رطوبت موجود تقطیر و جدا شود. شامل مبدل حرارتی هوا–به–هوا و سیکل تبرید است.

آیا واقعاً نیاز به درایر هوای فشرده دارم؟

پاسخ: اگر قصد جلوگیری از زنگزدگی، انسداد لولهها، مشکلات ابزار پنوماتیک یا رشد میکروبها را دارید، استفاده از درایر ضرورت دارد.

چه نوع درایری مناسب کاربرد من است؟ تبریدی یا جذبی؟

پاسخ: سرمطابق نیاز به نقطه شبنم. درایر تبریدی برای کاربردهای معمولی صنعتی مناسب است؛ اگر نیاز به رطوبت بسیار کم (مثل –40 °C) دارید، باید سراغ درایر جذبی بروید.

نقطه شبنم تولیدی درایر تبریدی چقدر است؟

پاسخ: معمولاً حدود +3 °C (≈ 38°F) است؛ این نقطه پایینترین دمای قابل اطمینان برای جلوگیری از انجماد سیستم است.

در صورت عملکرد ضعیف درایر چه باید کرد؟

پاسخ: اگر هنوز رطوبت مشاهده میشود، احتمالاً نیاز به بررسی فیلترها، شیر تخلیه اتوماتیک یا سطح مبرد کمپرسور دارید

سلام می خواستم تجربه خریدی که از مجموعه شما داشتم اینجا با دوستان به اشتراک بگذارم. شغل من نقاشی خودرو هست و در هوای خروجی کمپرسورم رطوبت وجود داشت که باعث میشد به شدت کیفیت کار پایین بیاد زمانیکه با این مجموعه تماس گرفتم با توجه به کمپرسوری که داشتم درایر تبریدی به من پیشنهاد دادند و الان که این درایر دارم خیلی راضی هستم و هوا کمپرسور خشک هست و کیفیت کارم بالا رفته از طرف دیگر هر زمانیکه سوال داشتم با این مجموعه تماس میگرفتم خیلی صبورانه و دقیق راهنمایی می کردند.

سلام وقت شما بخیر آقای سلیمی

از اینکه تجربه خرید خود را از مجموعه ما با ما به اشتراک گذاشتید، بسیار سپاسگزاریم. خوشحالیم که از درایر تبریدی که به شما پیشنهاد دادیم رضایت دارید و این محصول به ارتقای کیفیت کار شما کمک کرده است.

ما همواره در تلاشیم تا به بهترین نحو به مشتریان خود خدمترسانی کنیم و خوشحالیم که صبر و حوصله کارشناسان ما در پاسخگویی به سوالات شما مورد رضایت شما بوده است.

سلام به تازگی در شهر یزد فروشگاه لوازم و تجهیزات صنعتی راه اندازی کردم و می خواستم بدونم امکان همکاری با مجموعه شما وجود دارد؟ به طور میانگین ماهانه نیاز به 50 دستگاه درایر تبریدی دارم… محصولات شما گارانتی و خدمات پس از فروش هم دارند؟

سلام وقت شما بخیر

بله امکان همکاری وجود دارد درایرهای تبریدی برند Mikropor ترک هستند و یکسال گارانتی و 10 سال خدمات پس از فروش دارند. برای اطلاع بیشتر لطفا با کارشناسان فروش در ارتباط باشید.

سلام جناب مهندس وقت شما بخیر

سوالی از حضورتان داشتم این درایرهای تبریدی میکوپور که تو سایت زدید همه قطعاتش ترک هست یعنی کاملا وارادتی هست یا نه بعضی قطعاتش ترک هست و بقیه متفاوت و داخل ایران مونتاژ میشه؟ (مثلا این کمپرسور پیستونی ایتالیایی که تو بازار می گن ولی منظورش این هست که فقط واحد هواسازش ایتالیایی و مخزن هواش ایرانی و بقیه قطعاتش ممکن ایتالیایی نباشه ولی به اسم ایتالیایی شناخته میشن) حالا می خواستم بدونم دقیقا این درایرهای میکروپور چجوریه داستانش یه چیز مثل همین کمپرسورها هستند مونتاژی اند؟

درایر تبریدی برند میکروپور به صورت کامل از کشور ترکیه وارد ایران می شود و تمام قطعات آن ترک هست و یکسال گارانتی دارند.

شرایط نگهداری درایر تبریدی به لحاظ میزان دمای محیط باید چطوری باشه تا کارایی خوبی داشته باشه و مشکل ایجاد نشه؟

سلام وقت بخیر

درایر تبریدی در محیطی با دمای تقریبا بین 20 تا 25 درجه سانتیگراد و به دور از نور مستقیم آفتاب قرار داده شود. درایر تبریدی در دمای بالاتر از 40 درجه و پایین تر از 3 درجه سانتی گراد کارایی خود را از دست می دهد و دچار مشکل می شود.

سلام درایر تبریدی میکروپور مدل IS 60 (MKE 190 ) می خواستم لطف می کنید بگید ظرفیت این درایر و سایز خروجی آن چند هست؟ این مدل رو هم موجود دارید؟

سلام وقت بخیر

ظرفیت درایر تبریدی میکروپور این مدل 190 متر مکعب بر ساعت و خروجی آن 3/4 می باشد. بله این مدل موجود می باشد.

سلام برای کمپرسور 4 متری چه درایر تبریدی پیشنهاد می کنید و نقطه شبنم آن چند هست؟

سلام وقت بخیر

درایر تبریدی میکروپور مدل IS80 برای کمپرسور اسکرو 4 متری مناسب هست و نقطه شبنم آن 3+ درجه سانتی گراد می باشد.

سلام درایر تبریدی می خواستم مدل IS130 موجود دارید ارسال برای قشم هم دارید؟

سلام وقت بخیر

بله موجود هست. ارسال برای قشم هم داریم. برای ثبت سفارش می توانید با کارشناسان فروش در ارتباط باشید.

درایر تبریدی میکروپور دست دوم هم دارید؟ اگر دارید قیمت IS90 چقدر می شه؟

سلام وقت بخیر

خیر، درایرهای تبریدی میکروپور فقط آکبند و نو داریم.

کمپرسور اسکرو 4000 لیتری 10 بار داشتم برای این سایز کمپرسور چه سایز درایر تبریدی و تله آبگیری باید بگیرم؟ و در صورت سفارش همون روز ارسال می کنید؟

سلام وقت بخیر

برای کمپرسور اسکرو با دبی 4000 لیتر بر دقیقه و فشار 10 بار به شما درایر تبریدی میکروپور مدل IS80 و تله آبگیر میکروپور مدل G600WS پیشنهاد می کنیم. بله همان روز برایتان ارسال می کنیم.

سلام برای کمپرسور 7000 لیتری چه مدل درایر تبریدی مناسب هست؟ موجود هم دارید؟

سلام وقت بخیر

برای کمپرسور اسکرو با دبی 7000 لیتر بر دقیقه درایر تبریدی میکروپور مدل IS110 مناسب هست. بله موجود هست.

المنت میکروفیلترهای درایر تبریدی را چه زمانی باید تعویض کنیم؟

سلام مدت زمان مصرف المنت میکروفیلترهای داخل دستگاه ( فیلترها ) با در نظر گرفتن ایزوله بودن محیط و نرمال بودن کلیه شرایط راه اندازی، 8 – 6 ماه و یا 5000 ساعت ( هر کدام که زودتر به اتمام برسد ) بوده و پس از آن بایستی با هماهنگی فروشنده نسبت به تعویض اقدام شود.

سلام یه سوالی داشتم کمپرسوری که دارم 3600 لیتری هست و فشار باری 10 بار داره می خواستم الان برای این دستگاهی که دارم درایر تبریدی تهیه کنم این درایرها قادر به تحمل فشار 10 بار هستند؟

سلام وقت بخیر

درایرهای تبریدی برند میکروپور مدل IS حداکثر فشار کاری 16 بار دارند و برای کمپرسور اسکرو 3600 لیتری شما که فشار 10 بار دارد مناسب هست.

درود بر شما. دمای محیط مناسب برای کارکارد صحیح درایرها چند درجه باید باشد؟ و اگر دما محیط خارج از دمای از این محدوده باشد ایا امکان تنظیم و کنترل دما برای حفظ عملکرد صحیح دستگاه وجود دارد؟

سلام وقت شما بخیر

حداکثر دمای محیط مجاز برای کارکرد صحیح درایرهای تبریدی این شرکت 45 درجه سانتیگراد می باشد. این دما حداکثر دمای مجاز بوده و بهتر است در صورت امکان، درایر در محیطی با دمای پایین تر (ترجیحاً بین 20 تا 25 درجه سانتیگراد) قرار داده شود. در صورتی که دمای محیط به طور مداوم بالاتر از 45 درجه سانتیگراد باشد، برای حفظ عملکرد صحیح درایر تبریدی میکروپور، می توانید از سیستم تهویه مطبوع برای خنک کردن محیط اطراف درایر استفاده کنید

سلام خسته نباشید من تقریبا 5 ماه پیش درایر تبریدی میکروپور is 140 از یکی از شرکتها که حالا اسمشو نمی برم خریدم… الان حدود 1 ماه است دستگاه راه اندازی شده ولی مشکل داره الان چند وقته با شرکتی که ازش خریدم تماس می گیرم پاسخگو نیستند یا به نحوی از سر خودشون باز می کنند. شما می تونید تو این زمینه کمکم کنید واقعا برام مشکل سازی شده و خط تولیدم به مشکل برخورده ؟

سلام وقت شما بخیر

بله البته، لطفا در واتس آپ به شماره 09127161850 عکس درایر تبریدی، تاریخ خرید و مشکلی که برای آن پیش آمده را به طور دقیق توضیح دهید کارشناسان فنی در اسرع وقت با شما تماس می گیرند. ما در کنار شما هستیم و امیدواریم که با همکاری یکدیگر به سرعت این مشکل را حل کنیم.

جناب مهندس سلام. من درایر میکروپور می خواستم مدل is150 لطف می کنید قیمت و مشخصات فنی برام بفرستید؟ و تله آبگیر مناسب این درایر چه مدل چه برندی هست ؟

سلام وقت بخیر

بله حتما. لطفا به شماره 09127161850 واتس آپ پیام دهید تا مشخصات فنی و قیمتها برای شما ارسال شود. تله آبگیر برند میکروپور مدل G 2200 WS هست.

سلام مهندس گرامی لطفا کاتالوگ پارمت ها و خطاها و نحوه رفع ویا فیلم مربوط به تنظیمات درایر is100برای من بفرستید

سلام وقت بخیر

لطفا در واتس آپ به شماره 09127161850 پیام دهید تا کاتالوگ و اطلاعات مورد نیاز برای شما ارسال شود.

خطاهای مختلف و نحوه رفع و کدهای مربوط را نیازدارم

منظور از نقطه شبنم در درایر یا خشک کن ها چی هست؟ و لطفا بفرمایید نقظه شبنم این درایرهای تبریدی چند هستند؟

سلام و احترام

به دمایی که بخار آب به مایع تبدیل می شود نقطه شبنم می گویند. در درایر تبریدی یک مبرد وجود دارد که وظیفه خنک کردن هوای فشرده را دارد و دمای هوا را تا 3 درجه سانتی گراد کاهش می دهد تا رطوبت را هوای فشرده جدا کند. نقطه شبنم درایر تبریدی، یک پارامتر مهم در سیستمهای هوای فشرده است. نقطه شبنم پایینتر، نشاندهنده خشکتر بودن هوای فشرده است. درایر تبریدی میکروپور نقطه شبنم 3+ درجه سانتی گراد دارد.

خیلی ممنون از توضیحی که دادید فقط یک سوال دیگر آیا در ایران درایری هست که نقطه شبنم خیلی پایین تری داشته باشند که بتونه رطوبت به طور کامل حذف کنه چون مجموعه ما در زمینه تولید مواد دارویی فعالیت می کنه و نسبت به رطوبت خیلی حساس هست.

سلام بله شما می توانید از درایرهای جذبی استفاده کنید. درایر جذبی قادر به رسیدن به نقطه شبنم -40 درجه سانتیگراد است، در حالی که نقطه شبنم درایر تبریدی 3 درجه سانتیگراد می باشد. این امر برای مصارف صنعتی که نیاز به هوای بسیار خشک دارند، مانند صنایع دارویی و غذایی، حائز اهمیت است.

درایر جذبی می تواند رطوبت هوا را تا 0.02 گرم در متر مکعب کاهش دهد، در حالی که این مقدار در درایر تبریدی 0.7 گرم در متر مکعب است.

برای سفارش درایر جذبی می توانید با کارشناس فروش خانم گلفا 09127161850 تماس بگیرید.

سلام جناب مهندس

برای یک کمپرسور اسکرو 5 متر مکعب بر دقیقه چه سایز کدام مدل درایر تبریدی را پیشنهاد می کنید؟ و آیا ارسال برای همدان هم دارید؟ متشکرم

سلام وقت شما بخیر

برای کمپرسور اسکرو 5 مترمکعب بر دقیقه، درایر تبریدی مدل IS90 و IS100 مناسب هست. بله برای همدان هم ارسال داریم.

سلام درایر میکروپور is120 دارم زمان تعویض میکروفیلترهای آن رسیده آیا مجموعه شما میکروفیلتر این نوع درایر را موجود دارد؟

سلام بله موجود هست برای ثبت سفارش لطفا با شماره 09127161850 خانم گلفا تماس بگیرید.

سلام خسته نباشید من یه سوال داشتم از خدمتون می خواستم بدونم که این درایر تبریدی Mikropor مدل si 130 آخرین مدل از این خشک کن هاست که تو ایران میشه تهیه کرد؟ بعد با توجه به قیمتش من دو به شکم که همینو تهیه کنم یا با همون پول دوتا مدل is 100 بگیرم که خروجی بیشتری داشته باشیم ممنون می شم راهنمایی کنید.

سلام وقت بخیر

به طور کلی بستگی به مجموع هوای فشرده مورد نیاز و جانمایی دستگاه ها دارد. اگر دستگاه هایی که دارید با فاصله از هم و در مکان های مختلفی قرار گرفته پیشنهاد می کنیم دو دستگاه درایر تبریدی IS100 تهیه کنید ولی در صورتیکه دستگاه های شما همگی یکجا و نزدیک به هم قرار دارند یک دستگاه درایر تبریدی IS130 تهیه کنید. برای راهنمایی بیشتر می توانید با کارشناس فروش خانم گلفا 09127161850 تماس بگیرید.